インタビュー

株式会社キャステム/代表取締役 専務執行役員

戸田 有紀(とだ ゆうき)さん

3Dプリンター活用の鋳造法で低コスト実現

―3Dプリンターを活用した新しい精密鋳造事業について教えてください。従来の鋳造法と何がどのように違うのでしょうか。

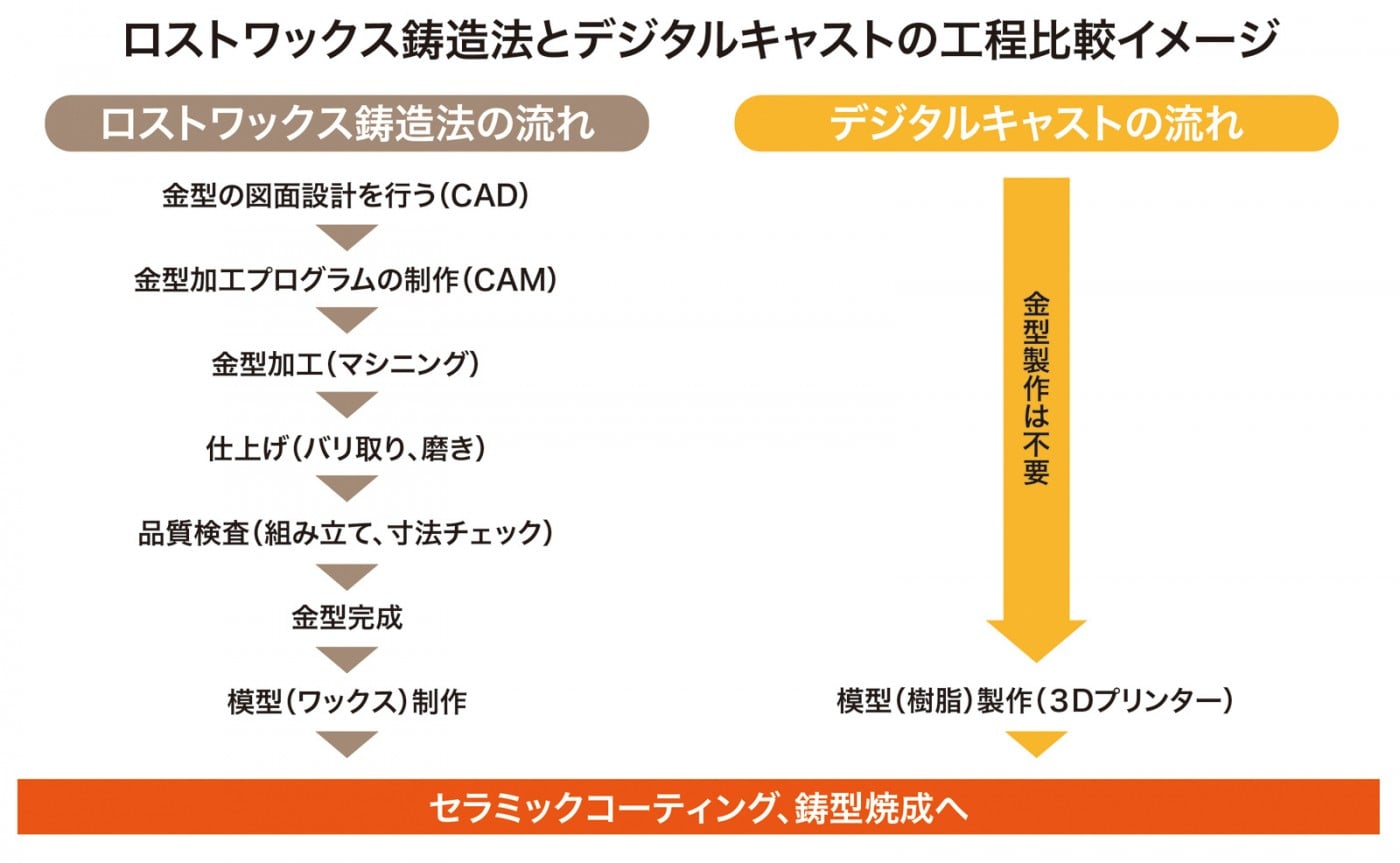

当社では新しい鋳造方法を「デジタルキャスト」と名付けました。デジタルキャストは従来からある「ロストワックス精密鋳造法」と3Dプリンターを融合させた新しい鋳造法です。金型の代わりに3Dプリンターで作った樹脂模型を使用するのが大きな特徴です。

従来からあるロストワックスの工程は、金型を作ることから始めます。金型はコンピューターを利用した設計・製造システム(CAD、CAM)で、設計図と機械加工用プログラムを作成します。工作機械で金型を製作(マシニング加工)し、複雑な形状の場合は複数パーツに分けて作ります。マシニング加工後は仕上げとして、加工によって発生する突起物など不要な部分を取り除く「バリ取り」や金型の表面の粗さを減らし精度を上げるための「磨き」を主に手作業で施し、組み立て確認や寸法チェックなどの品質検査を経て完成となります。

金型が出来上がったらワックスを流し込み、ワックス模型を作ります。模型をセラミックでコーティングし、高温の蒸気でワックスだけを溶かします。空洞となった鋳型を焼成炉で焼き固め、溶解させた金属を注ぎます。冷えて固まったら鋳型を割って外し、金属を取り出します。金属は強度チェックなどさまざまな品質検査をして製品として仕上げていきます。

このようにロストワックスは金型製作に多くの工程と時間を要するため納品までは約2カ月かかります。金型はイニシャルコストが10~100万円ほどかかります。設計変更などがあればさらに費用がかさむため、ある程度の注文数がないと採算性も低くなります。

一方、樹脂模型を使うデジタルキャストならこの金型製作が不要です。3Dプリンターで直接、樹脂模型を作って鋳型を製作するので約2週間で納品できる上、金型分の費用も削減できます。これまで小ロットでは採算面で製作困難だった製品のほか、1個からでも注文しやすくなった利点を生かし新しい形状の製品にも低予算でトライできるなど、さまざまな可能性やメリットがあります。

従来からあるロストワックスの工程は、金型を作ることから始めます。金型はコンピューターを利用した設計・製造システム(CAD、CAM)で、設計図と機械加工用プログラムを作成します。工作機械で金型を製作(マシニング加工)し、複雑な形状の場合は複数パーツに分けて作ります。マシニング加工後は仕上げとして、加工によって発生する突起物など不要な部分を取り除く「バリ取り」や金型の表面の粗さを減らし精度を上げるための「磨き」を主に手作業で施し、組み立て確認や寸法チェックなどの品質検査を経て完成となります。

金型が出来上がったらワックスを流し込み、ワックス模型を作ります。模型をセラミックでコーティングし、高温の蒸気でワックスだけを溶かします。空洞となった鋳型を焼成炉で焼き固め、溶解させた金属を注ぎます。冷えて固まったら鋳型を割って外し、金属を取り出します。金属は強度チェックなどさまざまな品質検査をして製品として仕上げていきます。

このようにロストワックスは金型製作に多くの工程と時間を要するため納品までは約2カ月かかります。金型はイニシャルコストが10~100万円ほどかかります。設計変更などがあればさらに費用がかさむため、ある程度の注文数がないと採算性も低くなります。

一方、樹脂模型を使うデジタルキャストならこの金型製作が不要です。3Dプリンターで直接、樹脂模型を作って鋳型を製作するので約2週間で納品できる上、金型分の費用も削減できます。これまで小ロットでは採算面で製作困難だった製品のほか、1個からでも注文しやすくなった利点を生かし新しい形状の製品にも低予算でトライできるなど、さまざまな可能性やメリットがあります。

―その鋳造法を社名にした新会社「デジタルキャスト」を設立しました。

新しい鋳造法のデジタルキャストを大規模に展開することを目的に、2024年1月に設立しました。キャステムの精密鋳造部門から約50人が移り、設立から3年で5億円以上の売上高を目指して取り組んでいます。多様なニーズに柔軟に応えられる生産体制を構築し、販路拡大を図っていきます。

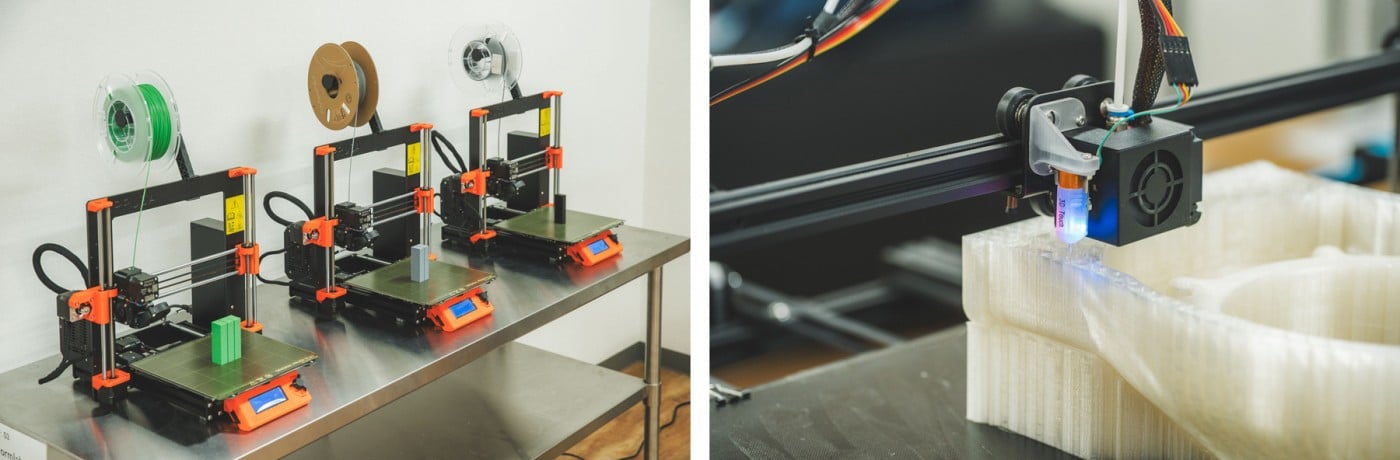

「DMM.com」さま(東京)などIT大手が3Dプリンターを使いさまざまな素材の造形物を製造するサービスに乗り出すなど時代が変化してきた頃、キャステムでも15年に3Dプリンターを導入し、鋳造に有効活用できないか工機開発部が中心となって研究を進めました。ベンチャー企業などから小ロット製造の受注が増えていく中、16年に3Dプリンターを使った新しい鋳造法「デジタルキャスト」に着手しました。

「DMM.com」さま(東京)などIT大手が3Dプリンターを使いさまざまな素材の造形物を製造するサービスに乗り出すなど時代が変化してきた頃、キャステムでも15年に3Dプリンターを導入し、鋳造に有効活用できないか工機開発部が中心となって研究を進めました。ベンチャー企業などから小ロット製造の受注が増えていく中、16年に3Dプリンターを使った新しい鋳造法「デジタルキャスト」に着手しました。

―導入などで苦労した点はありますか。

3Dプリンターが出始めの頃は、鋳造での使用があまり想定されていなかったため、樹脂が完全に焼失されず鋳型に残ったり、製品の表面が荒れたりすることがありました。そのため仕上げに時間がかかり、納期に間に合わなかったこともありましたが、3Dプリンターの改良に伴い、樹脂も粒子が細かく、焼失しやすいものになるなど品質が向上し、今ではほぼ解消されました。

本格的にデジタルキャストが動き出したのは、当社で半導体装置用の部品製作の受注が急激に増加し始めた21年以降です。従来のロストワックス鋳造法では製作が追い付かず、納期を約1.5倍延長せざるを得ないなどの状況に追い込まれました。そこで1~20個など小ロット生産のものは、短期納品、低コストのデジタルキャストを取引先に積極的に提案。納期全体のバランスを取ることで状況を乗り切ることができました。取引先の反応も良く、デジタルキャストが軌道に乗ったと確信し、新会社設立へとつながりました。

また、この新しい手法を皆さまに知ってもらうことへの苦労もあります。新聞や雑誌での広告を増やし、ホームページや交流サイト(SNS)などインターネットでの情報発信に取り組んでいるほか、ものづくり系企業が集まる国内最大規模の展示会「日本ものづくりワールド 機械要素技術展」でも積極的にアピールしています。

本格的にデジタルキャストが動き出したのは、当社で半導体装置用の部品製作の受注が急激に増加し始めた21年以降です。従来のロストワックス鋳造法では製作が追い付かず、納期を約1.5倍延長せざるを得ないなどの状況に追い込まれました。そこで1~20個など小ロット生産のものは、短期納品、低コストのデジタルキャストを取引先に積極的に提案。納期全体のバランスを取ることで状況を乗り切ることができました。取引先の反応も良く、デジタルキャストが軌道に乗ったと確信し、新会社設立へとつながりました。

また、この新しい手法を皆さまに知ってもらうことへの苦労もあります。新聞や雑誌での広告を増やし、ホームページや交流サイト(SNS)などインターネットでの情報発信に取り組んでいるほか、ものづくり系企業が集まる国内最大規模の展示会「日本ものづくりワールド 機械要素技術展」でも積極的にアピールしています。

―これまでどのような製品を手掛けましたか。お客さまの声も教えてください。

デジタルキャストは全国のさまざまな産業機械や医療機器メーカーなどからオーダーがあります。大きく分けると、ロストワックスで量産する前に確認するための試作品製作と、最初からデジタルキャストで小ロット生産をするケースの2パターンがあります。

製品は、産業ロボットのアーム部分や半導体装置の部品、ロケットの噴射口周辺のパーツ、胃カメラの先端部、歯科治療具など多彩です。制作部品は、金型だと外しにくい網目状の構造体など複雑なものが多く、サイズは30㍉~500㍉と幅広いのが特徴です。

お客さまの声としては「金属部品を量産化する前に、デジタルキャストで数個製作し、事前に鉄やアルミニウムなど金属の種類や形状、強度を検証できたのでうまくいった」といった喜びの声や、「金型不要なので低コストだったため、社内稟議を通す必要がなく、とてもスピーディーだった」という声もあります。また、納品後に修正が発生した場合、ロストワックスでは金型を作り直す必要がありますが、デジタルキャストなら約2週間もあれば修正して納品できるので「もし問題があった場合でも時間や費用のロスが少ない」と高い評価をいただいています。

製品は、産業ロボットのアーム部分や半導体装置の部品、ロケットの噴射口周辺のパーツ、胃カメラの先端部、歯科治療具など多彩です。制作部品は、金型だと外しにくい網目状の構造体など複雑なものが多く、サイズは30㍉~500㍉と幅広いのが特徴です。

お客さまの声としては「金属部品を量産化する前に、デジタルキャストで数個製作し、事前に鉄やアルミニウムなど金属の種類や形状、強度を検証できたのでうまくいった」といった喜びの声や、「金型不要なので低コストだったため、社内稟議を通す必要がなく、とてもスピーディーだった」という声もあります。また、納品後に修正が発生した場合、ロストワックスでは金型を作り直す必要がありますが、デジタルキャストなら約2週間もあれば修正して納品できるので「もし問題があった場合でも時間や費用のロスが少ない」と高い評価をいただいています。

―ほかにも3Dプリンターを活用した取り組みとして、真珠と母貝を主要素材に使うオリジナルジュエリーを手掛けています。

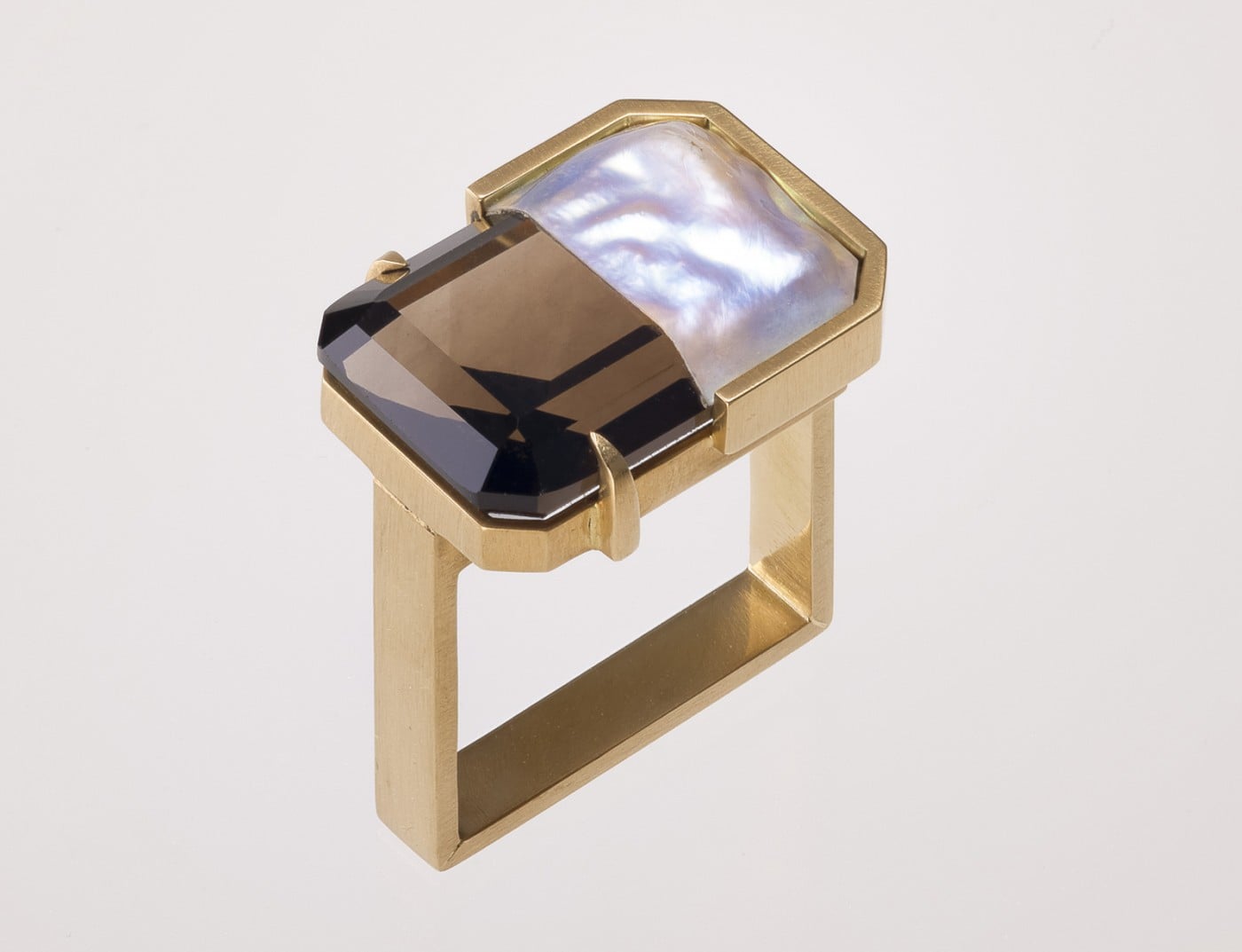

3Dプリンターで造形した樹脂を真珠の核として利用する技術を開発し、21年に特許を取得しました。金属部品の表面に層を作る研究から発展させたアイデアです。琉球真珠(沖縄県)に委託して母貝となる白蝶貝などを養殖し、樹脂で作った半球体などを核として母貝に入れ、樹脂の周りに美しい真珠層を形成させる独自の方法です。従来の「真珠は丸い」という概念を覆し、自由な形状の真珠を生み出すことに成功しました。

ジュエリーにおけるデザインの可能性を広げ、世界に一つだけのジュエリーを提供するため、23年に宝飾ブランド「KOHKOH(コウコウ)」(東京)を立ち上げました。指輪やネックレス、イヤリングなど現在約30種類の商品を販売しています。現在1万4300円〜46万2000円の範囲で価格設定されており、多様な顧客層に対応しています。今後3年をめどに約90種類に増やす計画です。この事業により真珠だけでなく、真珠養殖の新たな価値を創出していきます。

ジュエリーにおけるデザインの可能性を広げ、世界に一つだけのジュエリーを提供するため、23年に宝飾ブランド「KOHKOH(コウコウ)」(東京)を立ち上げました。指輪やネックレス、イヤリングなど現在約30種類の商品を販売しています。現在1万4300円〜46万2000円の範囲で価格設定されており、多様な顧客層に対応しています。今後3年をめどに約90種類に増やす計画です。この事業により真珠だけでなく、真珠養殖の新たな価値を創出していきます。

―DX推進に向け、県民に対しPRなどメッセージをお願いします。

DXは未来への重要な投資であり、その意義は業務効率化やコスト削減にとどまりません。新しいビジネスモデルの創出につながるほか、伝統的な産業であっても、革新を追求し新しい技術を取り入れることで持続可能な成長と競争力の強化を実現します。このような取り組みは、社会や環境に対してもポジティブな影響を与えます。DXがもたらす変革は、単なる技術的進歩を超え、より良い未来への道を切り開く力を持っています。県民の皆さまに、DXに取り組む企業に注目し、理解を深めていただくことが、社会全体のDXを推進する大きな力になると確信しています。また実際にDXによるサービスなどを体験する機会があれば、積極的に参加していただき、デジタル技術の可能性を直接感じていただけたらと思います。