インタビュー

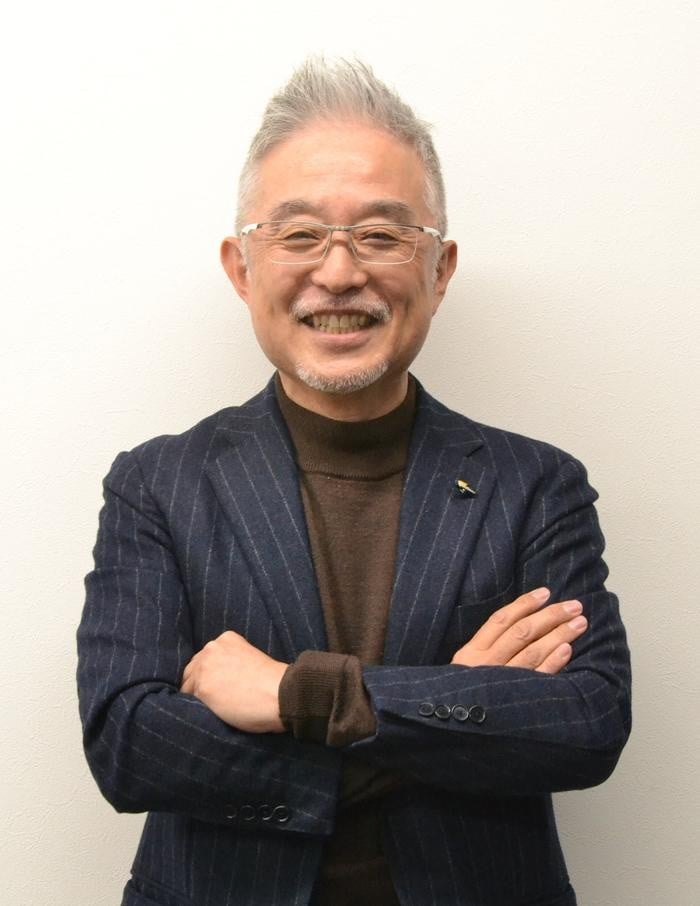

東洋電装株式会社 /代表取締役社長

桑原 弘明(くわばら ひろあき) さん

「DX工場」で技術の可能性を探っています!

―「DX工場」を新設したきっかけは?

当社は制御盤の製造や高速道路のシステム開発などを取り扱っています。これまでの工場が手狭になり、生産効率や生産量が下がっていくことが予測されましたので、新設しました。「DX工場」と名付けたのは、今後のDXの可能性を探る実験場としても機能させるためです。デジタル技術を活用し、職人たちが本来すべき作業に集中できる環境を作り、生産性を上げることを目指しています。

―「DX工場」はどんな工場ですか?

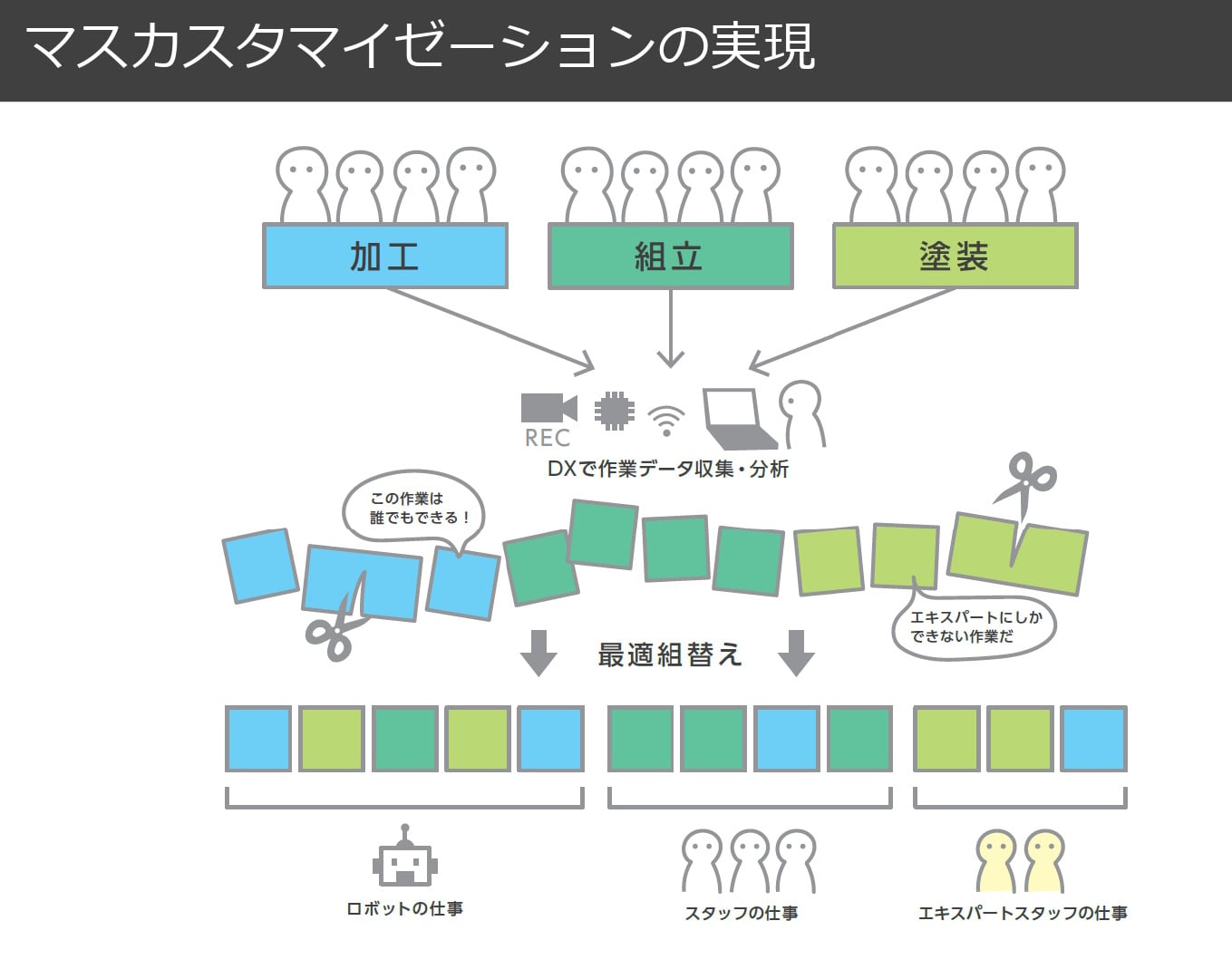

新工場では主に制御盤を製造しています。製造工程の加工、組み立て、塗装など一つ一つの動作と所要時間をデジタル化します。全データを統合し、ロボットでできる作業、一般スタッフができる作業、エキスパートスタッフしかできない作業に分けて組み替えます。この「マスカスタマイゼーション」概念による作業の最適組み換えを行うことで小ロット製品と大量ロットの製品が同一ラインで製造できるようになり、生産性が飛躍的にアップ。短納期・低コストでの提供が可能になります。現在、それぞれのラインでカメラを使った作業分析を進めています。

―新工場はDXショールームとしての役割もあります 。

当社はビジネスの一つとしてIoT(モノのインターネット)システム事業も展開しています。デジタル化をお客さまに提案する立場なので、最新の工場であるべきです。

工程の最適組み換え以外にも、持ち出し工具の管理や、受付のデジタル化も進めています。工具の管理にはRFIDを活用。RFIDは無線を通じてICタグのデータを読み込む技術です。複数のICタグを離れた位置からガン型スキャナーを使って一括で読み取り、瞬時に識別できるので検品や在庫チェックなどの作業効率がアップしました。受付は無人にし、担当部署への連絡など一般的な機能に体温測定センサーも付けました。来社記録や測定温度などは全て自動で保存されます。

―DXを進めることで描いている将来像を教えてください。

7、8年前からDXに取り組んでいる当社の目指すゴールは、仮想空間で製品をモニタリングするデジタルツインを活用し、制御盤のカスタム製品の生産自体を自動化することです。高齢化が進む人口減少社会の中で人材は不足し、現在のような仕事のやり方ができなくなる側面もあります。将来的には工場内にロボットが入り、ロボットができる作業はロボットに任せ、職人は職人しかできない作業を行う、ロボットと人が共存する時代になるでしょう。